Als drager van andere onderdelen van de auto bepaalt de productietechnologie van de carrosserie rechtstreeks de algehele productiekwaliteit van de auto. Bij de vervaardiging van autocarrosserieën is lassen een belangrijk productieproces. De lastechnologieën die momenteel worden gebruikt voor het lassen van autocarrosserieën omvatten voornamelijk weerstandspuntlassen, lassen met gesmolten inert gas (MIG-lassen), booglassen met gesmolten actief gas (MAG-lassen), evenals laserlassen.

Als geavanceerde lastechnologie met optisch-mechanische integratie heeft laserlastechnologie de voordelen van een hoge energiedichtheid, hoge lassnelheid, lage lasspanning en vervorming en goede flexibiliteit in vergelijking met de traditionele lastechnologie voor autocarrosserieën.

De carrosseriestructuur van de auto is complex en de carrosseriedelen bestaan voornamelijk uit dunwandige en gebogen componenten. Bij het lassen van autocarrosserieën wordt u geconfronteerd met lasproblemen zoals variaties in carrosseriematerialen, variërende dikte van carrosseriedelen, diverse lastrajecten en verbindingsvormen. Bovendien worden bij het lassen van autocarrosserieën hoge eisen gesteld aan de laskwaliteit en lasefficiëntie.

Op basis van geschikte lasprocesparameters kan laserlassen een hoge vermoeiingssterkte en slagvastheid van belangrijke auto-carrosserieonderdelen tijdens het lassen garanderen, waardoor de kwaliteit en levensduur van het carrosserielassen worden gegarandeerd. Laserlastechnologie kan zich aanpassen aan het lassen van autocarrosseriedelen met verschillende verbindingsvormen, verschillende diktes en verschillende materiaalsoorten, waardoor wordt voldaan aan de vraag naar flexibiliteit bij de productie van autocarrosserieën. Daarom is laserlastechnologie een belangrijk technisch middel om een hoogwaardige ontwikkeling van de auto-industrie te bereiken.

Laserlasproces voor autocarrosserieën

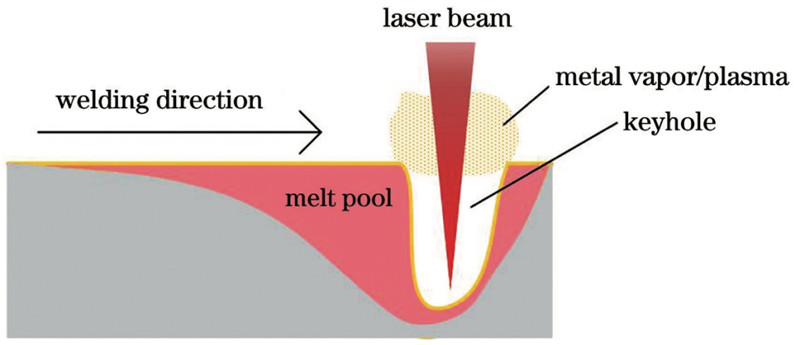

Principe van het laser-diepfusielasproces: wanneer de laservermogensdichtheid een bepaald niveau bereikt, verdampt het materiaaloppervlak en vormt zo een sleutelgat. Wanneer de metaaldampdruk in het gat een dynamisch evenwicht bereikt met de statische druk en oppervlaktespanning van de omringende vloeistof, kan de laser door het sleutelgat naar de bodem van het gat stralen, en door de beweging van de laserstraal ontstaat er een continue las. gevormd. Bij het laser-diepfusielasproces is het niet nodig om hulpvloeimiddel of vulmiddel toe te voegen om het eigen materiaal van het werkstuk tot één geheel te lassen.

De lasnaad verkregen door laserdiepfusielassen is over het algemeen glad en recht met kleine vervorming, wat bevorderlijk is voor het verbeteren van de productienauwkeurigheid van de autocarrosserie. De treksterkte van de las is hoog, wat de laskwaliteit van de carrosserie garandeert. De lassnelheid is snel, wat bevorderlijk is voor het verbeteren van de lasproductie-efficiëntie.

Bij het lasproces van autocarrosserieën kan het gebruik van laser-diepfusielasproces het aantal onderdelen, mallen en lasgereedschappen aanzienlijk verminderen, waardoor het eigen gewicht van de carrosserie en de productiekosten worden verminderd. Het laser-diepsmeltlasproces is echter minder tolerant ten opzichte van de montageopening van de te lassen onderdelen, en de montageopening moet tussen 0,05 en 2 mm worden gecontroleerd. Als de montageopening te groot is, zullen lasfouten zoals porositeit optreden.

Huidig onderzoek toont aan dat het bij het lassen van autocarrosserieën van hetzelfde materiaal, door het optimaliseren van de procesparameters van laserdiepfusielassen, mogelijk is om een las te verkrijgen met een goede oppervlaktevorming, minder interne defecten en uitstekende mechanische eigenschappen. De uitstekende mechanische eigenschappen van de las kunnen voldoen aan de gebruikseisen van de gelaste componenten van de autocarrosserie. Bij het lassen van autocarrosserieën is aluminiumlegering-staal als vertegenwoordiger van het heterogene metaallaser-diepfusielasproces echter nog niet volwassen, hoewel door het toevoegen van een overgangslaag uitstekende prestaties van de las kunnen worden verkregen, maar de verschillende overgangslaagmaterialen op de Het IMC-laaginvloedmechanisme en het effect ervan op de microstructuur van het lasmechanisme zijn niet duidelijk en vereisen verder diepgaand onderzoek.

Auto Body Laserdraad vullen lasproces

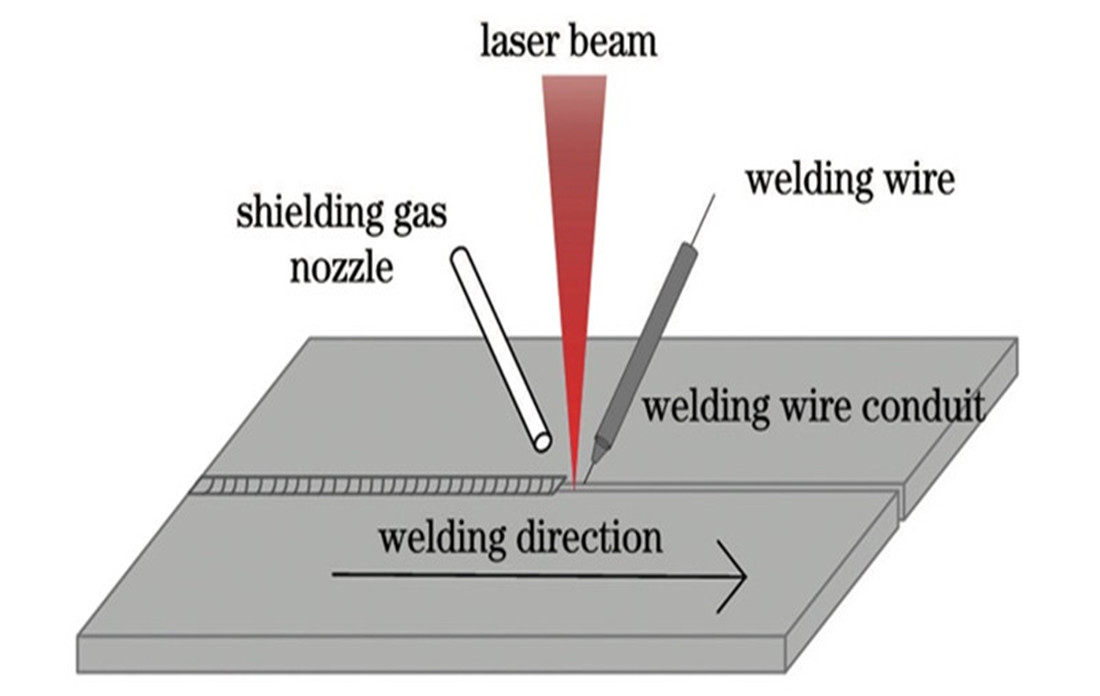

Het laservullasproces is gebaseerd op het volgende principe: Een lasverbinding ontstaat door de las voor te vullen met een specifieke draad of door de draad gelijktijdig aan te voeren tijdens het laserlasproces. Dit komt overeen met het toevoeren van een ongeveer homogene hoeveelheid draadmateriaal in het lasbad tijdens het laserdieplassen. Het onderstaande diagram toont het laservullasproces.

Vergeleken met laserdiepfusielassen heeft laservullassen twee voordelen bij het lassen van autocarrosserieën: ten eerste kan het de tolerantie van de montageopening tussen de te lassen autocarrosseriedelen aanzienlijk verbeteren en het probleem oplossen van de hoge eisen aan de afschuiningsopening bij laserdiepfusielassen. ; ten tweede kan het de weefselverdeling in het lasgebied verbeteren door draden met een verschillende samenstelling te gebruiken, en vervolgens de lasprestaties regelen.

Bij de vervaardiging van autocarrosserieën wordt het laservullasproces voornamelijk gebruikt om aluminiumlegeringen en stalen delen van de carrosserie te lassen. Vooral bij het lasproces van onderdelen van aluminiumlegeringen van autocarrosserieën is de oppervlaktespanning van het gesmolten zwembad klein, wat gemakkelijk kan leiden tot het instorten van het gesmolten zwembad, terwijl het laservullasproces het probleem van het instorten van het gesmolten zwembad beter kan oplossen door het smelten van de draad in het laserlasproces.

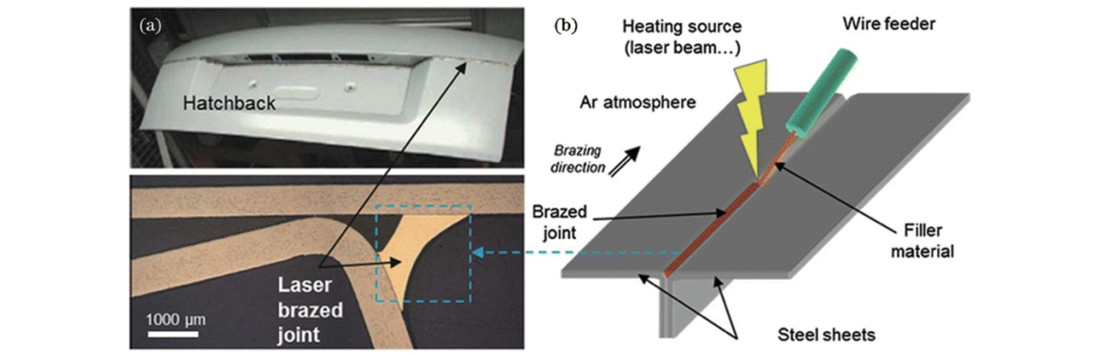

Lasersoldeerproces voor auto-carrosserieën

Het lasersoldeerproces is gebaseerd op het volgende principe: Met behulp van een laser als warmtebron wordt de laserstraal gefocusseerd en op het oppervlak van de draad gestraald, de draad smelt, de gesmolten draad druppelt naar beneden en vult het te lassen werkstuk. en metallurgische effecten zoals smelten en diffusie treden op tussen het soldeermateriaal en het werkstuk, waardoor het werkstuk wordt verbonden. In tegenstelling tot het laservullasproces smelt bij het lasersoldeerproces alleen de draad en niet het te lassen werkstuk. Lasersolderen heeft een goede lasstabiliteit, maar de treksterkte van de resulterende las is laag. Figuur 3 toont de toepassing van het lasersoldeerproces bij het lassen van bagageruimteafdekkingen in auto's

Bij het lassen van autocarrosserieën wordt het lasersoldeerproces voornamelijk gebruikt om de lichaamsdelen te lassen die geen hoge verbindingssterkte vereisen, zoals het lassen tussen de bovenklep en de zijranden, het lassen tussen het bovenste en onderste deel van de bagage compartimentafdekking, enz. De bovenafdekking van VW, Audi en andere middelgrote en hoogwaardige modellen maakt allemaal gebruik van een lasersoldeerproces.

De belangrijkste defecten in lasergesoldeerde verbindingen van autocarrosserieën zijn onder meer het knagen aan de randen, porositeit, lasvervorming, enz., en de defecten kunnen aanzienlijk worden onderdrukt door de procesparameters te reguleren en een multi-focus lasersoldeerproces te gebruiken.

Laserboogcomposietlasproces voor autocarrosserieën

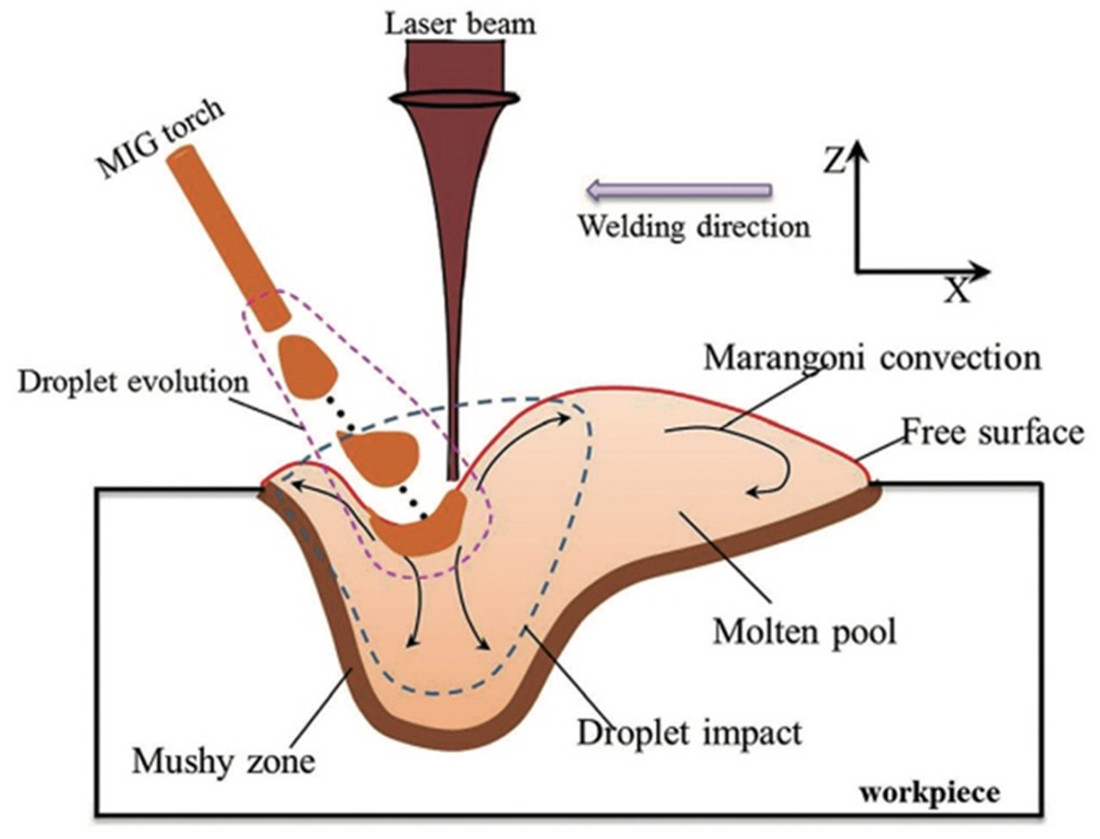

Het principe van het laserboogcomposietlasproces is als volgt: twee warmtebronnen, laser en boog, worden gebruikt om gelijktijdig in te werken op het oppervlak van het te lassen werkstuk, en het werkstuk wordt gesmolten en gestold om een lasnaad te vormen. Het onderstaande diagram toont het laserbooglasproces.

Laserboogcomposietlassen combineert de voordelen van laserlassen en booglassen: ten eerste kan onder invloed van dubbele warmtebronnen de lassnelheid worden verhoogd, de warmte-inbreng wordt kleiner, de lasvervorming is klein, waardoor de kenmerken van laserlassen behouden blijven. ; ten tweede, een beter overbruggingsvermogen, de tolerantie van de montagespleet is groter; ten derde wordt de stollingssnelheid van het gesmolten zwembad langzamer, wat bevorderlijk is voor de eliminatie van poriën, scheuren en andere lasfouten, waardoor de organisatie en prestaties van de door hitte beïnvloede zone worden verbeterd. Ten vierde kan het dankzij de boog lassen materialen met hoge reflectiviteit en hoge thermische geleidbaarheid, met een breder scala aan toegepaste materialen.

Bij het productieproces van autocarrosserieën bestaat het laser-boogcomposiet-lasproces voornamelijk uit het lassen van componenten van aluminiumlegeringen en aluminiumlegeringen - staal van ongelijksoortige metalen, voor de montageopening van de grotere delen van het laswerk, zoals het autodeurgedeelte van de locatie van het lassen, dit komt omdat de montageopening bevorderlijk is voor de overbruggingsprestaties van laserboogcomposietlassen. Bovendien wordt de laser-MIG-boogcomposietlastechnologie ook toegepast op de zijdakbalkpositie van de Audi-carrosserie.

Bij het lasproces van autocarrosserieën heeft laserboogcomposietlassen het voordeel van een grote spleettolerantie vergeleken met enkelvoudig laserlassen. Laserboogcomposietlassen vereist echter een uitgebreide overweging van de relatieve positie van de laser en de boog, de laserlasparameters, de boog parameters en andere factoren. Het warmte- en massaoverdrachtsgedrag van het laserbooglasproces is complex, vooral de energieregulatie van heterogeen materiaallassen en het mechanisme van IMC-dikte- en weefselregulatie is nog steeds onduidelijk en vereist verdere versterking van het onderzoek.

Andere laserlasprocessen voor autocarrosserieën

Laserdiepfusielassen, laservullassen, lasersolderen en laserboogcomposietlassen en andere lasprocessen hebben een meer volwassen theorie en een breed scala aan praktische toepassingen. Naarmate de eisen van de auto-industrie voor de efficiëntie van het lassen van carrosserieën toenemen en de vraag naar het lassen van ongelijksoortige materialen bij lichtgewichtproductie toeneemt, hebben laserpuntlassen, laseroscillatielassen, multi-laserstraallassen en laservluchtlassen de aandacht gekregen.

Laserpuntlasproces

Laserpuntlassen is een geavanceerde laserlastechnologie met uitstekende voordelen op het gebied van hoge lassnelheid en hoge lasnauwkeurigheid. Het basisprincipe van laserpuntlassen is om de laserstraal te focussen op een punt op het te lassen onderdeel, zodat het metaal op dat punt onmiddellijk smelt, en door de laserdichtheid aan te passen om thermisch geleidend lassen of diepsmeltlassen te bereiken. wanneer de laserstraal niet meer werkt, kookt het vloeibare metaal terug, stolt en vormt een verbinding.

Er zijn twee hoofdvormen van laserpuntlassen: gepulseerd laserpuntlassen en continu laserpuntlassen. De laserstraal bij gepulseerd laserpuntlassen heeft een hoge piekenergie, maar de actietijd is kort en wordt over het algemeen gebruikt voor het lassen van lichte metalen zoals magnesiumlegeringen en aluminiumlegeringen. Bij continu laserpuntlassen heeft de laserstraal een hoog gemiddeld vermogen en een lange laseractietijd en wordt deze meestal gebruikt voor het lassen van staal.

Bij het lassen van autocarrosserieën heeft laserpuntlassen, vergeleken met weerstandspuntlassen, de voordelen van een contactloos en zelf ontworpen puntlastraject, dat kan voldoen aan de vraag naar hoogwaardig lassen onder verschillende overlappingsopeningen van carrosseriematerialen.

Laser-oscillatie lasproces

Laseroscillatielassen is een nieuwe laserlastechnologie die de afgelopen jaren is voorgesteld en brede aandacht heeft gekregen. Het principe van deze technologie is het bereiken van een snelle, ordelijke en kleine oscillatie van de laserstraal door een oscillerende spiegel in de laserlaskop te integreren, waardoor het effect wordt bereikt van het roeren van de straal terwijl deze voorwaarts beweegt tijdens het laserlassen.

De belangrijkste oscillatietrajecten in het laseroscillatielasproces omvatten: transversale oscillatie, longitudinale oscillatie, cirkelvormige oscillatie en oneindige oscillatie. Het laseroscillatielasproces heeft aanzienlijke voordelen bij het lassen van autocarrosserieën, omdat de stromingstoestand van het smeltbad aanzienlijk wordt veranderd door de oscillatie van de laserstraal, zodat het proces niet-versmolten defecten kan elimineren, korrelverfijning kan bereiken en de porositeit bij het lassen kan onderdrukken. hetzelfde autocarrosseriemateriaal, en verbeteren de problemen van onvoldoende menging van verschillende materialen en slechte mechanische eigenschappen van de lasnaad bij het lassen van ongelijksoortige autocarrosseriematerialen.

Lasproces met meerdere laserstralen

Momenteel kunnen fiberlasers worden gebruikt om een enkele laserstraal in meerdere laserstralen te verdelen met behulp van een straalsplitsmodule die in de laskop is geïnstalleerd. Multi-laserstraallassen komt overeen met het toepassen van meerdere warmtebronnen in het lasproces. Door de energieverdeling van de balk aan te passen, kunnen verschillende balken verschillende functies vervullen, zoals: de balk met een hogere energiedichtheid is de hoofdbalk, verantwoordelijk voor diepsmeltlassen; de substraal met een lagere energiedichtheid kan het materiaaloppervlak reinigen en voorverwarmen en de absorptie van laserstraalenergie door het materiaal vergroten.

Het multi-laserstraallasproces kan het verdampingsgedrag van zinkdamp en het dynamische gedrag van het smeltbad tijdens het lassen van gegalvaniseerde staalplaten verbeteren, het spatprobleem verbeteren en de treksterkte van de lasnaad vergroten.

Laservluchtlasproces

Laservluchtlastechnologie is een nieuwe laserlastechnologie met een hoge lasefficiëntie en een autonoom ontwerp van het lastraject. Het basisprincipe van laservlieglassen is dat wanneer de laserstraal invalt op de X- en Y-spiegels van de scanspiegel, de hoek van de spiegel wordt geregeld door middel van autonome programmering om afbuiging van de laserstraal onder elke hoek te bereiken.

Traditioneel is het laserlassen van autocarrosserieën voornamelijk afhankelijk van de lasrobot om de laserlaskop aan te drijven voor synchrone beweging om het laseffect te bereiken. De repetitieve heen en weer gaande beweging van de lasrobot beperkt echter de efficiëntie van het lassen van autocarrosserieën ernstig vanwege het grote aantal lassen en de lange lengte van de lassen. Daarentegen kan laservlieglassen binnen een bepaald bereik worden bereikt door eenvoudigweg de hoek van de reflector aan te passen. Daarom kan laservluchtlastechnologie de lasefficiëntie aanzienlijk verbeteren en heeft het een breed toepassingsperspectief.

Samenvatting

Met de ontwikkeling van de auto-industrie zal de toekomst van de carrosserielastechnologie zich blijven ontwikkelen, zowel op het gebied van het lasproces als op het gebied van intelligente technologie.

De carrosserie van auto's, vooral de carrosserie van nieuwe energievoertuigen, ontwikkelt zich in de richting van lichtgewicht. Lichtgewicht legeringen, composietmaterialen en heterogene materialen zullen op grotere schaal worden gebruikt in de carrosserie. Het conventionele laserlasproces is moeilijk om aan de lasvereisten te voldoen, dus een kwalitatief hoogstaand en efficiënt lasproces zal de toekomstige ontwikkelingstrend worden.

De afgelopen jaren heeft het opkomende laserlasproces, zoals laserzwaailassen, multi-laserstraallassen, laservluchtlassen, enz., zich in de laskwaliteit en lasefficiëntie van het initiële theoretische onderzoek en procesverkenning bevonden. De toekomst moet bestaan uit het opkomende laserlasproces en lichtgewicht materialen voor autocarrosserieën, het lassen van heterogene materialen en andere scenario's die nauw met elkaar worden gecombineerd, het ontwerp van de laserstraalzwaaibaan, het energieactiemechanisme met meerdere laserstralen en de verbetering van de efficiëntie van het vliegenlassen en andere aspecten van in- diepgaand onderzoek om een volwassen lasproces voor lichtgewicht autocarrosserieën te onderzoeken.

De laserlastechnologie voor auto-body's wordt diep geïntegreerd met intelligente technologie. Real-time detectie van de laserlasstatus van auto-body's en feedbackcontrole van procesparameters spelen een beslissende rol in de laskwaliteit. De huidige intelligente laserlastechnologie wordt vooral gebruikt voor het plannen en volgen van trajecten voorafgaand aan het lassen en voor kwaliteitscontrole na het lassen. Binnen- en buitenlands onderzoek naar de detectie van lasfouten en adaptieve regeling van parameters staat nog in de kinderschoenen, en de adaptieve regeltechnologie voor laserlasprocesparameters is nog niet toegepast in de autocarrosserieproductie.

Daarom moet de toekomst voor de toepassing van laserlastechnologie in de kenmerken van het lasproces van autocarrosserieën worden ontwikkeld met een geavanceerd multi-sensor kernlaserlasintelligent detectiesysteem en een supersnel en uiterst nauwkeurig lasrobotbesturingssysteem om ervoor te zorgen dat het laserlassen intelligente technologie in realtime en nauwkeurigheid van elke link, via de link "planning vóór het lassen - lasparameters adaptieve controle post-laskwaliteit online inspectie", om een hoge kwaliteit en efficiënte verwerking te garanderen.

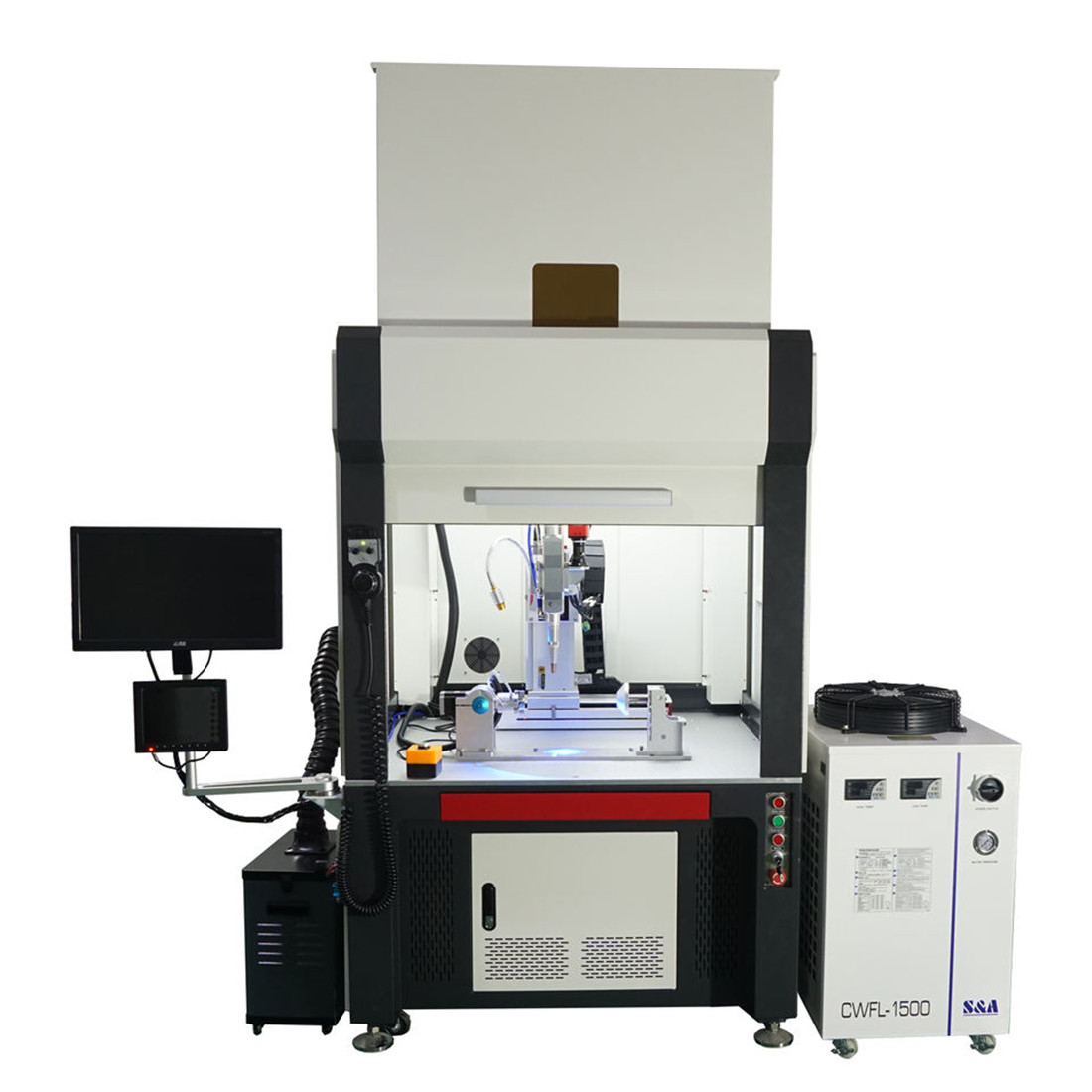

Maven laserautomatiseringsbedrijf richt zich al 14 jaar op de laserindustrie, wij zijn gespecialiseerd in laserlassen, we hebben een laserlasmachine met robotarm, een automatische tafellaserlasmachine, een draagbare laserlasmachine, daarnaast hebben we ook een laserlasmachine, een lasersnijmachine en lasermarkeermachine, we hebben veel gevallen van laserlasoplossingen, als u geïnteresseerd bent, kunt u altijd contact met ons opnemen.

Posttijd: 09-dec-2022