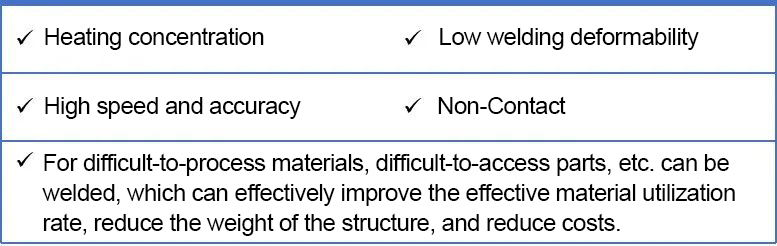

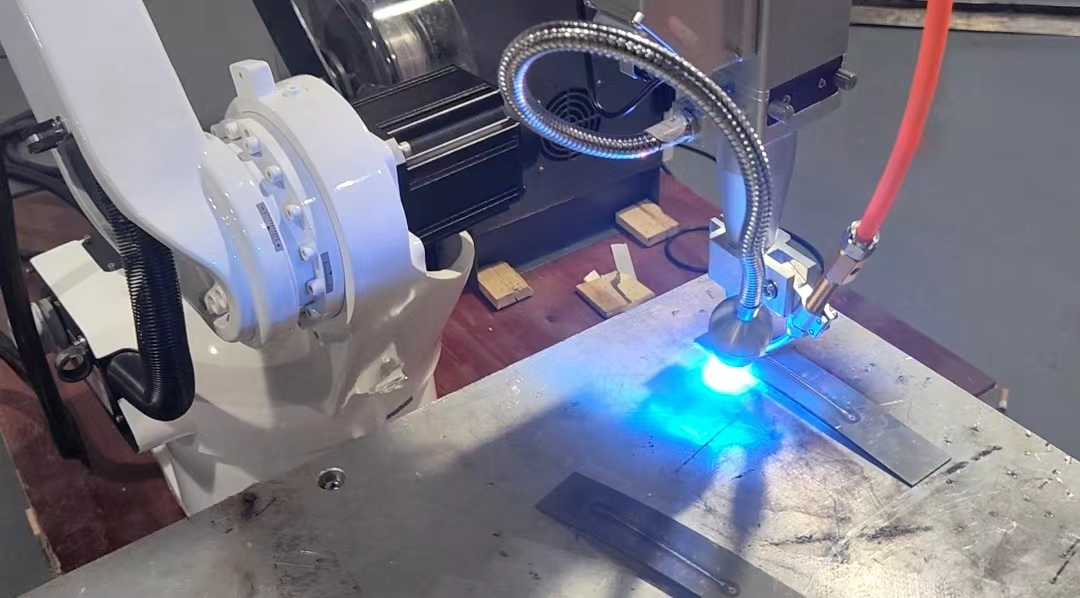

Laserverbindingstechnologie, of laserlastechnologie, maakt gebruik van een laserstraal met hoog vermogen om de bestraling van het materiaaloppervlak te focusseren en te reguleren, en het materiaaloppervlak absorbeert de laserenergie en zet deze om in warmte-energie, waardoor het materiaal plaatselijk opwarmt en smelt. , gevolgd door afkoelen en stollen om het verbinden van homogene of ongelijksoortige materialen te bereiken. Het laserlasproces vereist een laservermogensdichtheid van 104tot 108B/cm2. Vergeleken met traditionele lasmethoden heeft laserlassen de volgende voordelen.

Laserverbindingstechnologie, of laserlastechnologie, maakt gebruik van een laserstraal met hoog vermogen om de bestraling van het materiaaloppervlak te focusseren en te reguleren, en het materiaaloppervlak absorbeert de laserenergie en zet deze om in warmte-energie, waardoor het materiaal plaatselijk opwarmt en smelt. , gevolgd door afkoelen en stollen om het verbinden van homogene of ongelijksoortige materialen te bereiken. Het laserlasproces vereist een laservermogensdichtheid van 104tot 108B/cm2. Vergeleken met traditionele lasmethoden heeft laserlassen de volgende voordelen.

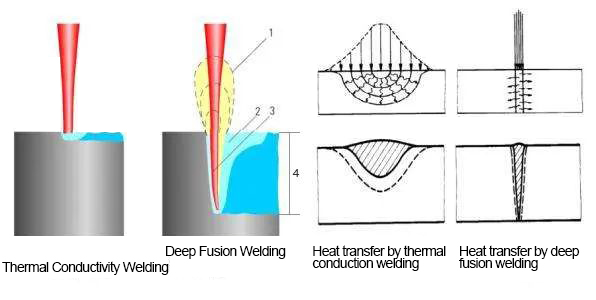

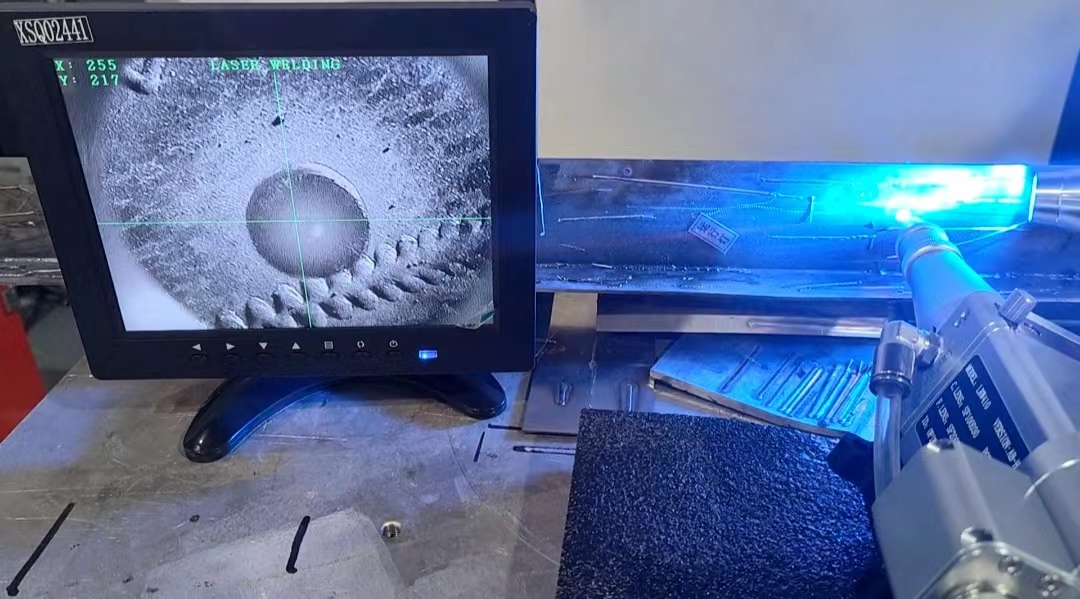

1 plasmawolk, 2 smeltend materiaal, 3 sleutelgaten, 4 smeltdieptes

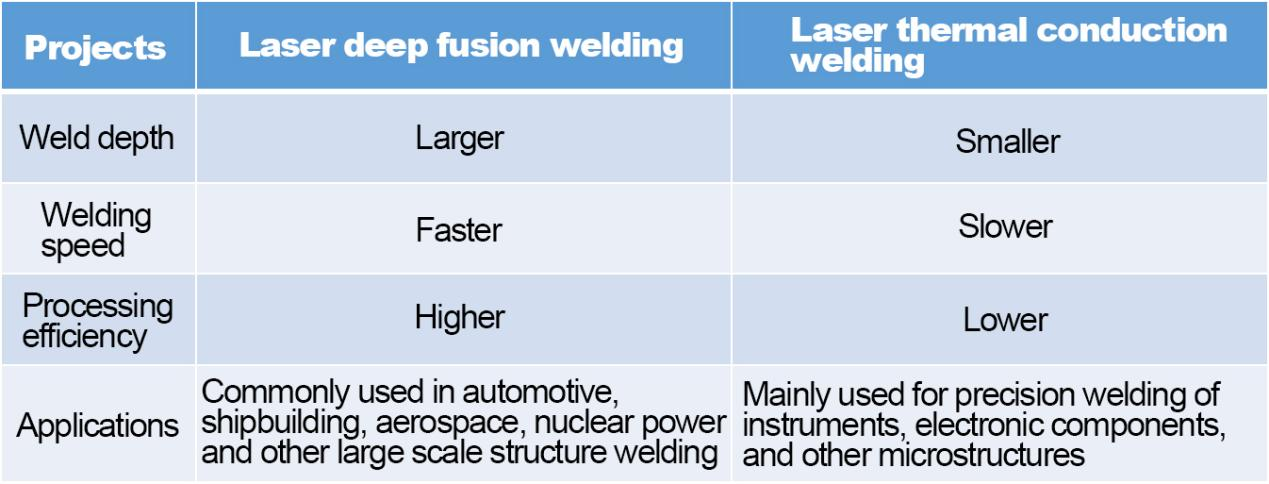

Vanwege het bestaan van het sleutelgat zal de laserstraal, na bestraling van de binnenkant van het sleutelgat, de absorptie van de laser door het materiaal vergroten en de vorming van het gesmolten zwembad bevorderen na verstrooiing en andere effecten. De twee lasmethoden worden vergeleken als volgt.

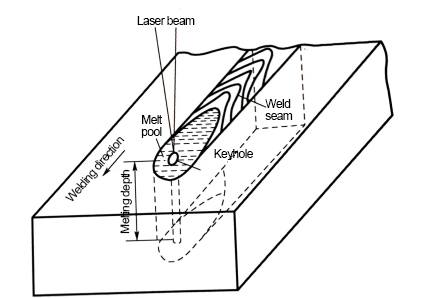

De bovenstaande figuur geeft het laserlasproces weer van hetzelfde materiaal en dezelfde lichtbron, het energieconversiemechanisme gebeurt alleen via het sleutelgat, het sleutelgat en het gesmolten metaal nabij de wand van het gat beweegt met de voortgang van de laserstraal, het gesmolten metaal beweegt het sleutelgat weg van de achtergebleven lucht om te vullen en na condensatie een lasnaad te vormen.

Als het te lassen materiaal een ongelijksoortig metaal is, zal het bestaan van verschillen in thermische eigenschappen een grote impact hebben op het lasproces, zoals verschillen in smeltpunten, thermische geleidbaarheid, specifieke warmtecapaciteit en uitzettingscoëfficiënten van verschillende materialen, resulterend in in lasspanning, lasvervorming en veranderingen in de kristallisatieomstandigheden van het gelaste verbindingsmetaal, waardoor de mechanische eigenschappen van de las afnemen.

Daarom heeft het lasproces, afhankelijk van de verschillende kenmerken van de lasscène, laservullassen, lasersolderen, laserlassen met dubbele straal, lasercomposietlassen, enz. ontwikkeld.

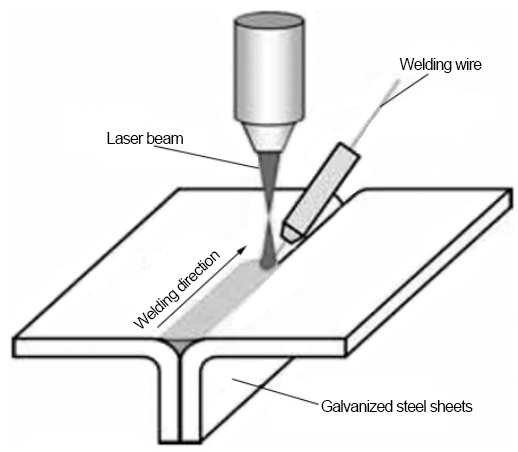

Laserdraadvullassen

Bij het laserlasproces van aluminium-, titanium- en koperlegeringen heeft het fotogegenereerde plasma, vanwege de lage absorptie van laserlicht (<10%) in deze materialen, een zekere afscherming van laserlicht, waardoor er gemakkelijk spatten en leiden tot het ontstaan van defecten zoals porositeit en scheuren. Bovendien wordt de laskwaliteit ook beïnvloed wanneer de spleet tussen de werkstukken groter is dan de puntdiameter tijdens het sputteren van dunne platen.

Bij het oplossen van bovenstaande problemen kan een beter lasresultaat worden verkregen door gebruik te maken van de methode van vulmateriaal. Het vulmiddel kan draad of poeder zijn, maar er kan ook een vooraf ingestelde vulmethode worden gebruikt. Door de kleine gefocusseerde plek wordt de las smaller en krijgt deze een licht convexe vorm aan het oppervlak nadat het vulmateriaal is aangebracht.

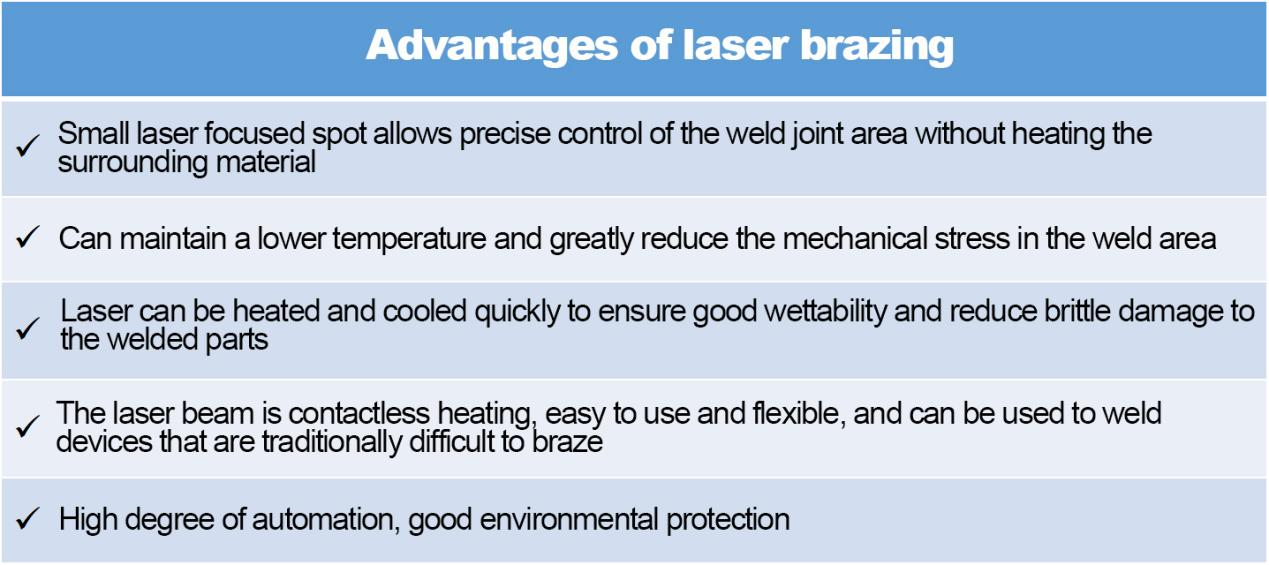

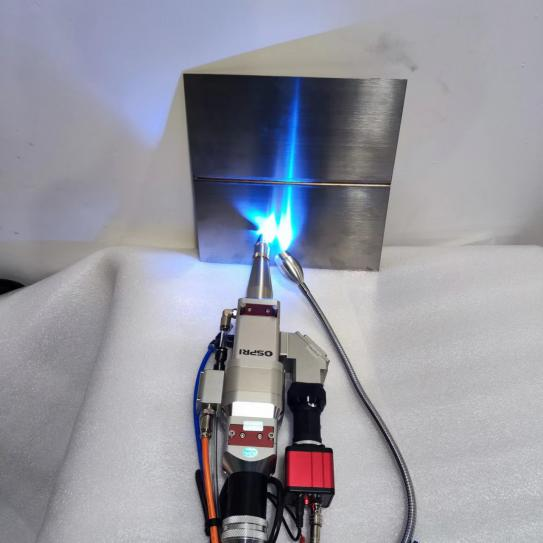

Lasersolderen

In tegenstelling tot smeltlassen, waarbij twee gelaste delen tegelijkertijd smelten, wordt bij hardsolderen een vulmateriaal met een lager smeltpunt dan het basismateriaal aan het lasoppervlak toegevoegd en wordt het vulmateriaal gesmolten om de opening op te vullen bij een temperatuur die lager is dan het smeltpunt van het basismateriaal. punt en hoger dan het smeltpunt van het vulmateriaal, en condenseert vervolgens om een vaste las te vormen.

Solderen is geschikt voor warmtegevoelige micro-elektronische apparaten, dunne platen en vluchtige metalen materialen.

Verder kan het verder worden geclassificeerd als zachtsolderen (<450 °C) en hardsolderen (>450 °C), afhankelijk van de temperatuur waarbij het soldeermateriaal wordt verwarmd.

Laserlassen met dubbele straal

Dubbelstraallassen maakt een flexibele en gemakkelijke controle van de laserbestralingstijd en -positie mogelijk, waardoor de energieverdeling wordt aangepast.

Het wordt voornamelijk gebruikt voor het laserlassen van aluminium- en magnesiumlegeringen, las- en lapplaatlassen voor auto's, lasersolderen en diepfusielassen.

De dubbele bundel kan worden verkregen door twee onafhankelijke lasers of door bundelsplitsing met een bundelsplitser.

De twee bundels kunnen een combinatie zijn van lasers met verschillende tijddomeinkarakteristieken (gepulseerd versus continu), verschillende golflengten (midden-infrarood versus zichtbare golflengten) en verschillende vermogens, die kunnen worden geselecteerd op basis van het daadwerkelijk verwerkte materiaal.

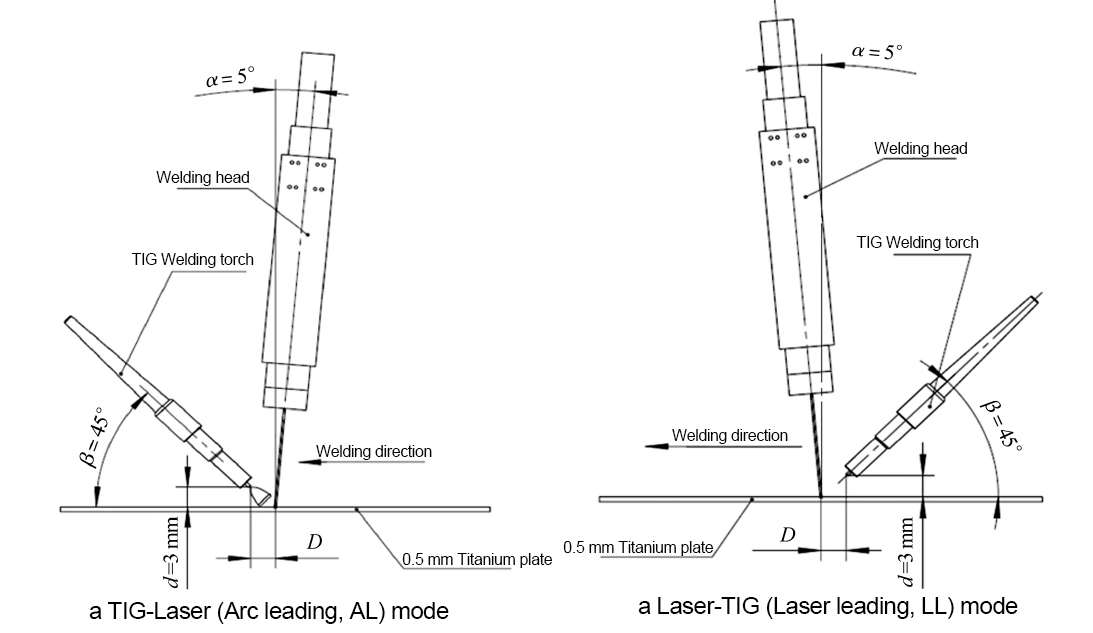

4. Lasercomposietlassen

Vanwege het gebruik van een laserstraal als de enige warmtebron, heeft laserlassen met een enkele warmtebron een lage energieconversie en benuttingsgraad, de poortinterface van het lasbasismateriaal is gemakkelijk om verkeerde uitlijning te veroorzaken, gemakkelijk om poriën en scheuren en andere tekortkomingen te produceren, Om dit probleem op te lossen, kunt u de verwarmingseigenschappen van andere warmtebronnen gebruiken om de verwarming van de laser op het werkstuk te verbeteren, meestal lasercomposietlassen genoemd.

De belangrijkste vorm van lasercomposietlassen is het composietlassen van laser en elektrische boog, het 1 + 1> 2-effect is als volgt.

na de laserstraal nabij de toegepaste boog,de elektronendichtheid wordt aanzienlijk verminderdwordt de door het laserlassen gegenereerde plasmawolk verdund, waardoorkan de laserabsorptiesnelheid aanzienlijk verbeteren, terwijl de boog op het voorverwarmen van het basismateriaal de absorptiesnelheid van de laser verder zal verhogen.

2. het hoge energieverbruik van de boog en het totaalhet energieverbruik zal toenemen.

3, het werkingsgebied van het laserlassen is klein, gemakkelijk om een verkeerde uitlijning van de laspoort te veroorzaken, terwijl de thermische werking van de boog groot is, wat kanverminder de verkeerde uitlijning van de laspoort. Tegelijkertijd is dede laskwaliteit en efficiëntie van de boog zijn verbeterdvanwege het focusserende en geleidende effect van de laserstraal op de boog.

4, laserlassen met hoge piektemperatuur, grote hittebeïnvloede zone, snelle afkoeling en stollingssnelheid, gemakkelijk scheuren en poriën te genereren; terwijl de door hitte beïnvloede zone van de boog klein is, wat de temperatuurgradiënt, koeling en stollingssnelheid kan verminderen,kan het ontstaan van poriën en scheuren verminderen en elimineren.

Er zijn twee veel voorkomende vormen van laserboogcomposietlassen: laser-TIG-composietlassen (zoals hieronder weergegeven) en laser-MIG-composietlassen.

Er zijn ook andere vormen van lassen, zoals laser- en plasmabooglassen, laserlassen en samengestelde lassen met inductieve warmtebronnen.

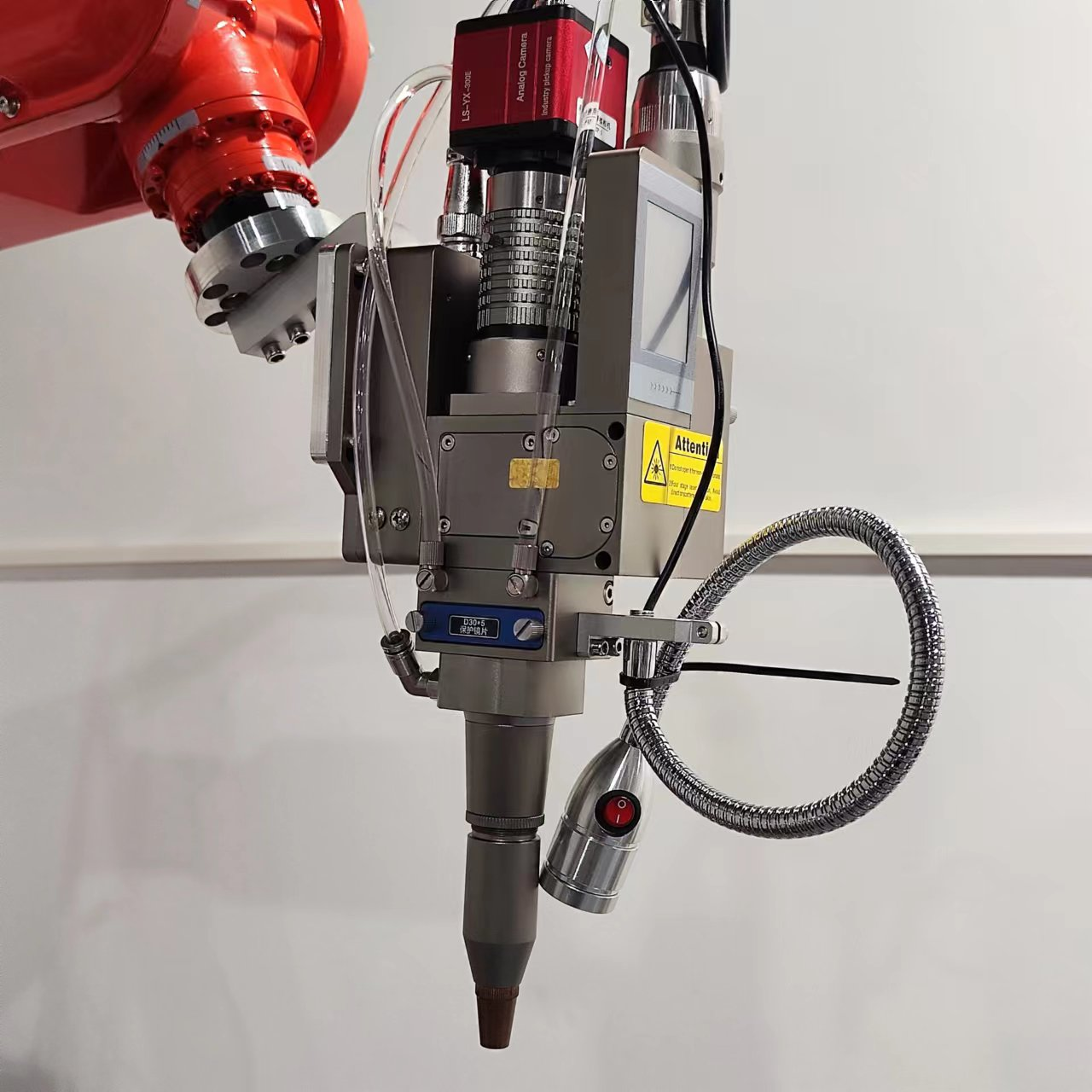

Over MavenLaser

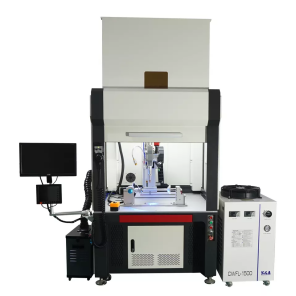

Maven Laser is de leider op het gebied van laserindustrialisatietoepassingen in China en de gezaghebbende leverancier van wereldwijde laserverwerkingsoplossingen. We begrijpen de ontwikkelingstrend van de maakindustrie diep, verrijken voortdurend onze producten en oplossingen, staan erop de integratie van automatisering, informatie en intelligentie met de maakindustrie te onderzoeken, bieden laserlasapparatuur, lasermarkeerapparatuur, laserreinigingsapparatuur en laser gouden en zilveren sieraden snijapparatuur voor verschillende industrieën, waaronder full-power series, en breiden onze invloed voortdurend uit op het gebied van laserapparatuur.

Posttijd: 13 januari 2023