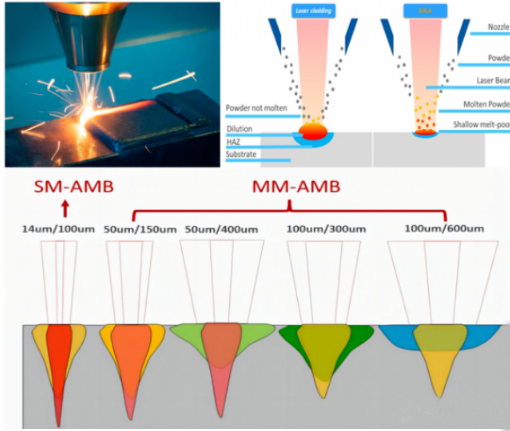

De grootte van de laserkerndiameter heeft invloed op het transmissieverlies en de energiedichtheidsverdeling van licht. Een redelijke keuze van de kerndiameter is erg belangrijk. Een te grote kerndiameter zal leiden tot modusvervorming en verstrooiing in de lasertransmissie, waardoor de straalkwaliteit en de scherpstelnauwkeurigheid worden beïnvloed. Een te kleine kerndiameter zal ervoor zorgen dat de symmetrie van de optische vermogensdichtheid van single-mode glasvezel slechter wordt, wat niet bevorderlijk is voor de transmissie vanlaser met hoog vermogen.

1. Voordelen en toepassingen van lasers met kleine kerndiameter (<100um)

Sterk reflecterende materialen: aluminium, koper, roestvrij staal, nikkel, molybdeen, enz.;

(1)Sterk reflecterende materialen moeten een laser met een kleine kerndiameter kiezen. De laserstraal met hoge vermogensdichtheid wordt gebruikt om het materiaal snel tot een vloeibare of verdampte toestand te verwarmen, waardoor de laserabsorptiesnelheid van het materiaal wordt verbeterd en een efficiënte en snelle verwerking wordt bereikt. Het kiezen van een laser met een grote kerndiameter kan gemakkelijk leiden tot hoge reflectie. , wat leidt tot virtueel lassen en zelfs verbranden van de laser;

Scheurgevoelige materialen: nikkel, vernikkeld koper, aluminium, roestvrij staal, titaniumlegering, enz.

Dit materiaal vereist over het algemeen strikte controle van de door hitte beïnvloede zone en een klein smeltbad, dus het is geschikter om een laser met een kleine kerndiameter te kiezen;

Laserverwerking met hoge snelheid:

(3)Diep penetratielassen vereist laserbewerking op hoge snelheid, en het is noodzakelijk om een laser met een hoge energiedichtheid te kiezen om ervoor te zorgen dat de lijnenergie voldoende is om het materiaal op hoge snelheid te smelten, vooral bij laplassen, penetratielassen, enz., wat vereisen een grotere indringdiepte. Het is beter om een laser met een kleine kerndiameter te kiezen.

2. Voordelen en toepassingen van lasers met grote kerndiameter (>100um)

Grote kerndiameter en grote vlek, groot warmtedekkingsgebied, breed actiegebied en alleen micro-smelten van het materiaaloppervlak worden bereikt, wat zeer geschikt is voor toepassingen in lasercladding, laserhersmelten, lasergloeien, laserharden, enz. In deze velden betekent een grote lichtvlek een hogere productie-efficiëntie en minder defecten (thermisch geleidend lassen heeft vrijwel geen defecten).

In termen vanlassen, waar de grote plek vooral voor gebruikt wordtcomposiet lassen, die wordt gebruikt voor compounding met een laser met een kleine kerndiameter: de grote vlek zorgt ervoor dat het oppervlak van het materiaal lichtjes smelt en transformeert van vast naar vloeibaar, wat de absorptiesnelheid van het materiaal naar de laser aanzienlijk verbetert, en gebruikt vervolgens een kleine kern in Bij dit proces is het materiaal, vanwege het voorverwarmen van de grote plek, de nabewerking en de grote temperatuurgradiënt die aan het gesmolten bad wordt gegeven, niet vatbaar voor scheurdefecten veroorzaakt door snelle verwarming en snelle afkoeling. Het kan het uiterlijk van de las gladder maken en minder spatten veroorzaken dan de enkele laseroplossing.

Posttijd: 04-sep-2023